Milchviehbetriebe Niederlande. Mit Vielfalt in die Zukunft

Auch in den Niederlanden gibt es zwischen den Milchviehbetrieben große Unterschiede in der Kostenstruktur und im unternehmerischen Erfolg. Unsere drei Beispiele zeigen, wie verschiedenartig sich die Betriebe aufstellen.

Selbstverständlich gibt es nicht nur einen Weg, um den Betrieb fit für die Zukunft zu machen. Und die Hürden dafür sind in den meisten Ländern nicht gerade gering. Da unterscheiden sich auch die niederländischen Milchviehbetriebe nicht allzu sehr von den deutschen. Die Probleme sind ähnlich, allerdings teilweise in einer anderen Dimension. Die Umweltauflagen und die Flächenknappheit sind Beispiele dafür.

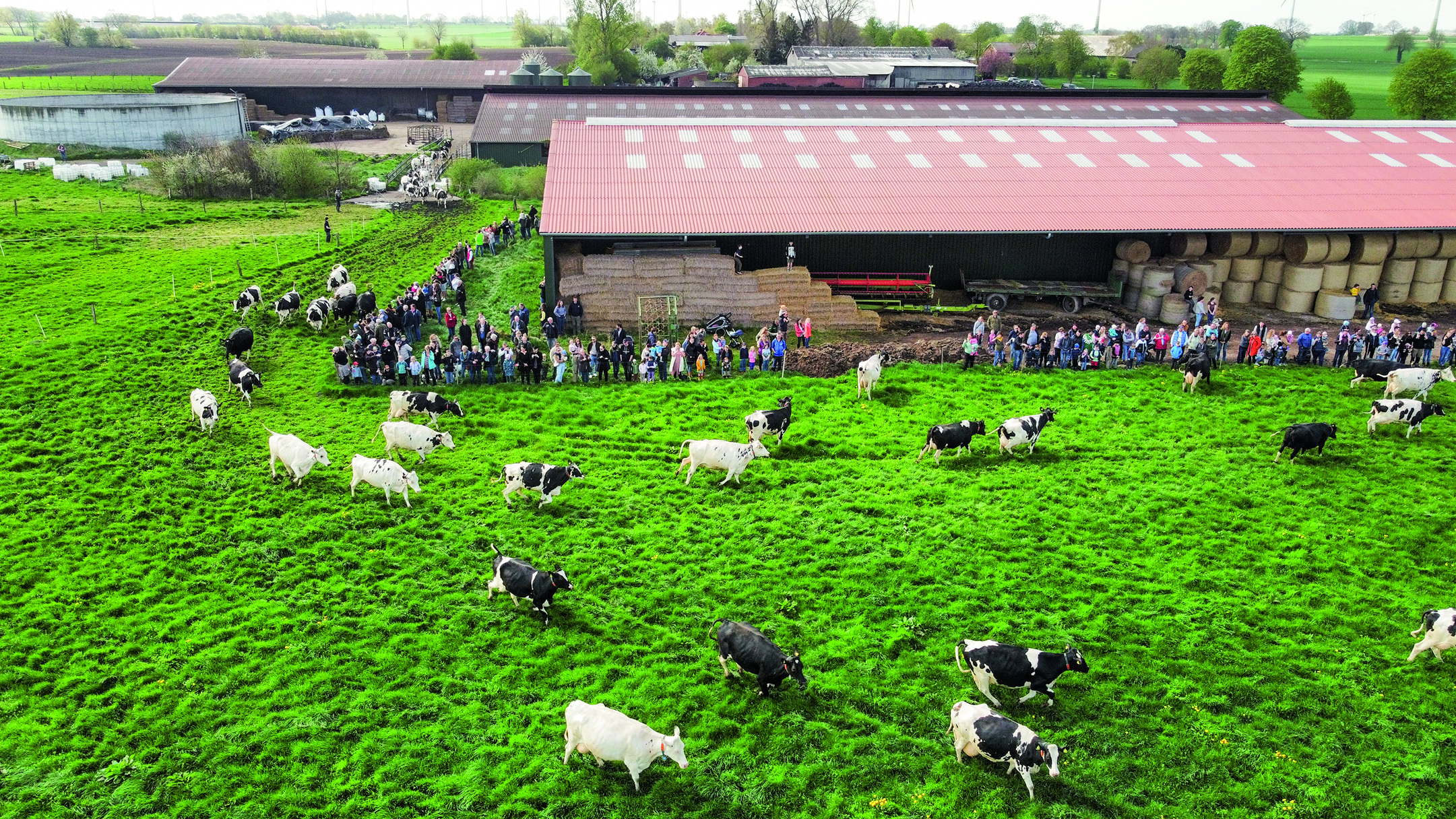

Die Mitglieder der European Dairy Farmers haben sich auf ihrer Jahrestagung in Zwolle ein Bild über die Milchviehhaltung in unserem Nachbarland gemacht. Sie haben bei Betriebsbesichtigungen erfahren, wie niederländische Landwirte auf die politischen und wirtschaftlichen Hürden reagieren und mit welchen unterschiedlichen Strategien sie sich zukunftsfähig aufstellen. Wir stellen drei niederländische Beispiele vor.

Betrieb Haskerweide

»Unsere Leidenschaft gilt den Kühen und dem Erreichen optimaler wirtschaftlicher Ergebnisse. Wir haben durch den neuen Stall eine hohe Arbeitszufriedenheit erreicht und blicken zuversichtlich in die Zukunft«, sagen Jan und Sanne van der Zijl. Sie modernisieren und erweitern ihren Betrieb »Haskerweide« Schritt für Schritt. 2024 zogen ihre 250 Kühe in den neuen Stall, der einige Einbauten zur Emissionsminderung hat.

Die Maßnahmen werden kontinuierlich dokumentiert und analysiert, denn Familie Zijl nimmt an verschiedenen Forschungsprojekten teil. Beispielsweise werden der CH4- und NH3-Ausstoß gemessen. Von den Investitionskosten zur Emissionsminderung wurden zwischen 40 und 60 % der Anschaffungs- bzw. Baukosten gefördert.